| 产品参数 |

| 产品名称 | 型号 | 分类 | 项目 | 单位 | 指标 | 备注 |

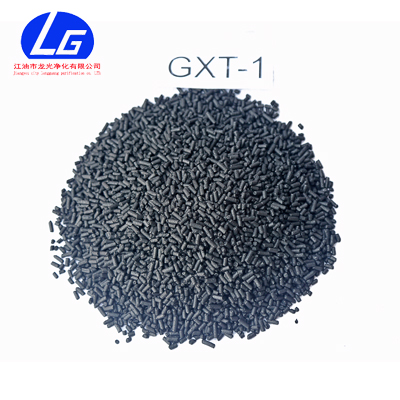

| 活性炭脱硫剂 | SMT1 | 主要指标 | 颜色 |

|

| 黑色 |

| 尺寸规格 | (mm) | 3~5 | 直径 |

| 堆密度 | kg/L | 0.45~0.5 |

|

| 比表面积 | m2/g | 1000~ |

|

| 孔容 | mL/g | 0.6~ |

|

| 磨耗率 | ﹪ | <3 |

|

| 工作硫容 | ﹪ | ≥60 | 有氧环境 |

| 侧压强度 | N/cm2 | ≥60 |

|

| 硫化氢脱除率 | ﹪ | >98 |

|

| 使用条件 | 使用压力 | Mpa | 0~5 |

|

| 使用温度 | ℃ | 0~60 |

|

| 空速 | h-1 | 1000~2000 |

|

| 高径比 |

| >3 |

|

脱硫机理

活性炭脱硫机理是利用活性炭表面活性基因的催化作用加速气体中的H2S和O2发生下述反应:

2H2S+O2 2H2O+2S ΔH=-434.3kJ/mol

H2S和O2在活性炭表面的反应实际上分两步进行,首先是活性炭表面吸附氧,形成活化的表面氧化物,然后气体中的H2S分子与化学吸附的氧发生反应,生成的硫磺沉积在活性炭的微孔中,为了加速反应的进行,提高脱硫效果,实际O2/H2S之必需大于理论值0.5,其比值以大于3为好。

活性炭脱硫剂可能过浸渍引入活性金属,如铜、碱金属、碱土金属等,以改性提高其催化活性。

装填方法

(1)装填前需过筛去粉尘:脱硫塔内不允许有残存的废脱硫剂粉尘。装填时不允许超过0.5米自由落下,更不允许人在脱硫剂上踩踏,人必须进炉装填时,应在脱硫剂上垫木板。

(2)脱硫塔的格蔑板上铺设一层~80毫米φ15~20毫米的瓷球,次球上放置二层网孔小于4毫米的金属丝网,上面装脱硫剂,装填完后,脱硫剂上再置一层金额丝网,在它上面用瓷球压住,也防气体吹散脱硫剂。

开车程序

(1)脱硫剂粉尘吹扫和系统和置换

吹除气体可以是空气或原料气。若是空气需用原料气置换系统,待出口气与进口成份相同后认为置换合格。

(2)升压

在加压系统中应进行逐步升压,每二分钟升压0.1MPa,直至达到操作压力。升压结束后,先进行1~2小时左右半负荷生产,以调正压力和流量等。待操作稳定后再逐步加大负荷,转入正常生产。

(3)再生

脱硫塔出口气中H2S超过允许招标时,则停炉进行再生

再生步骤:①切断原料气、关闭进口阀,按每2分钟降低0.1MPa压力的速度逐步将塔内压力降到常压,最后关闭出口阀使脱硫塔与生产系统隔绝。②打开塔顶放空阀。 ③打开塔底入孔板(或打开再生用的进气阀),在自然通风的条件下,脱硫剂缓慢进行再生,为使加快再生速度,通入压缩空气,但要控制好塔温,不大于60℃,最高不得超过80℃,否则会产生硫升华和自然,造成脱硫剂及其设备的损坏。再生结束的标准为,床层温度不上升,进出口气氧含量基本相等,视为再生结束。

(4)停车

临时停车:关闭进口阀、出口阀、保压。若系统泄漏时,须用原料气保压,防止系统负压。

更换脱硫剂停车:可按再生的步骤进行处理,然后卸出。

注意事项

1、新脱硫剂强度较低,应轻拿轻放,在高的脱硫塔分层装填,每层以2~3米为宜;在使用中切忌过猛升压,否则应力作用会使脱硫粉化;严禁脱硫剂泡水,因它会导致强度的极大破坏。

2、脱硫塔应至少设两个测温点,便于再生时温度的观察,一旦有超温迹象应即采取措施,避免损坏脱硫剂及其设备。

3、脱硫剂视具体情况可一次全部更换,也可按气流方向分层更换。

当前位置:

当前位置:

销售热线:13778063519

销售热线:13778063519 邮箱:jysongwei@126.com

邮箱:jysongwei@126.com 四川省江油市三合镇老君路

四川省江油市三合镇老君路

QQ咨询

QQ咨询 电话咨询

电话咨询 在线留言

在线留言 分享

分享 返回顶部

返回顶部